Бетонные работы. На русском языке.

Автор: Швецов Александр

Уровень компетенции автора: начальник строительной лаборатории/главный технолог/инженер-материаловед

1. Приемка бетонной смеси.

До начала производства работ:

Производитель работ (мастер, инструктор) должен:

-уточнить график доставки бетонной смеси с завода-поставщика на объект.

-проверить наличие документации, подтверждающей соответствие показателей бетонной смеси проекту.

-проверить наличие рабочей документации и технологических регламентов.

-проверить наличие укрывочного материала на случай дождя.

-проверить запасное оборудование и правильность его подключения

-проверить экипировку персонала.

-предусмотреть место сброса для промывочной смеси и некондиции бетонной смеси.

При подаче бетонной смеси:

Производитель работ (мастер, инструктор) должен:

-проверить исправность автобетоносмесителя, в первую очередь течь кранов. Убедиться, что вода при транспортировке не разбавила бетонную смесь.

-проверить готовность бетононасоса. Убедиться, что промывочная смесь или некондиция бетонной смеси из бетононасоса не попадет в конструкцию.

Лаборант должен:

-проверить наличие на объекте стандартного конуса для определения подвижности бетонной смеси

-термометров для замеров температуры смеси, термометров (термопар) для измерения температуры в бетонном монолите и окружающей среде

-оборудования для определения плотности бетонной смеси

-провести измерения удобоукладываемости бетонной смеси и в случае необходимости дать корректировку на завод-изготовитель.

-провести измерения плотности бетонной смеси и в случае необходимости дать корректировку на завод-изготовитель.

-визуально проверить бетонную смесь на воздухововлечение и водоотделение.

-изготовить контрольные образцы (для ПГСников не обязательно)

-форм для изготовления контрольных образцов.

2. Оборудование используемое для уплотнения бетонной смеси.

В современном строительстве уплотнение бетонной смеси производят вибробулавой, либо системой навесных площадочных вибраторов.

Особенности работы с погружным вибратором.

Бетонные смеси подвижностью П3-П4 эффективно укладывать с помощью низкочастотных (менее 3000об/мин) вибраторов. Бетонные смеси подвижностью П4-П5 и выше эффективно укладывать с помощью высокочастотных (6000-12000об/мин) вибраторов. Преимуществом применения высокочастотных вибраторов является увеличение производительности труда, уменьшение расслаивания бетонной смеси в процессе вибрационного воздействия и увеличение дисперсности вовлечённого воздуха (уменьшение среднего диаметра воздушного пузырька).

Опыт применения высокочастотных вибраторов показал, что для обеспечения долгого срока их службы необходимо производить подключение электропитания через стабилизатор напряжения . ВЧ вибраторы чувствительны к перепадам напряжения, генератор даёт помехи.

Таблица 1. Опасность применения вибраторов в зависимости от их вынуждающей силы.

| Модель вибратора | Диаметр вибробулавы, мм | Частота, об/мин | Вынуждающая сила, кН | Эффективный радиус, см |

| Irflex IRFU 65 | 65 | 12000 | 6,9 | 100 |

| Irflex IRFU 58 | 58 | 12000 | 4,7 | 85 |

| Irflex IRFU 45 | 45 | 12000 | 2,5 | 60 |

| Irflex IRFU 38 | 38 | 12000 | 1,3 | 50 |

| Irflex IRFU 30 | 30 | 12000 | 0,8 | 40 |

| ЭПК-1300/76 | 76 | 12600 | 6,0 | |

| ЭПК-1300/51 | 51 | 17100 | 3,9 | |

| ЭПК-1300/38 | 38 | 19800 | 2,0 | |

| ЭПК-1300/28 | 28 | 19800 | 0,8 | |

| ИВ – 116А | 76 | 2800 | 6,0 | |

| ИВ – 117А | 51 | 2800 | 3,9 | |

| ИВ – 113 | 38 | 2800 | 2,0 | |

| ИВ – 75 | 28 | 2800 | 0,8 |

| Цветовое обозначение опасности для опалубки | Расположение ближе 0,5 радиуса действия. Последствия. | |

| Вертикальная опалубка | Горизонтальная опалубка | |

| Запрещено. Полное одномоментное разрушение. | Запрещено. Полное одномоментное разрушение. | |

| Частичное разрушение. | Запрещено. Полное одномоментное разрушение. | |

| Редко возникающее разрушение. Контроль. | Редко возникающее разрушение. Контроль. | |

| Безопасно |

Безопасно |

|

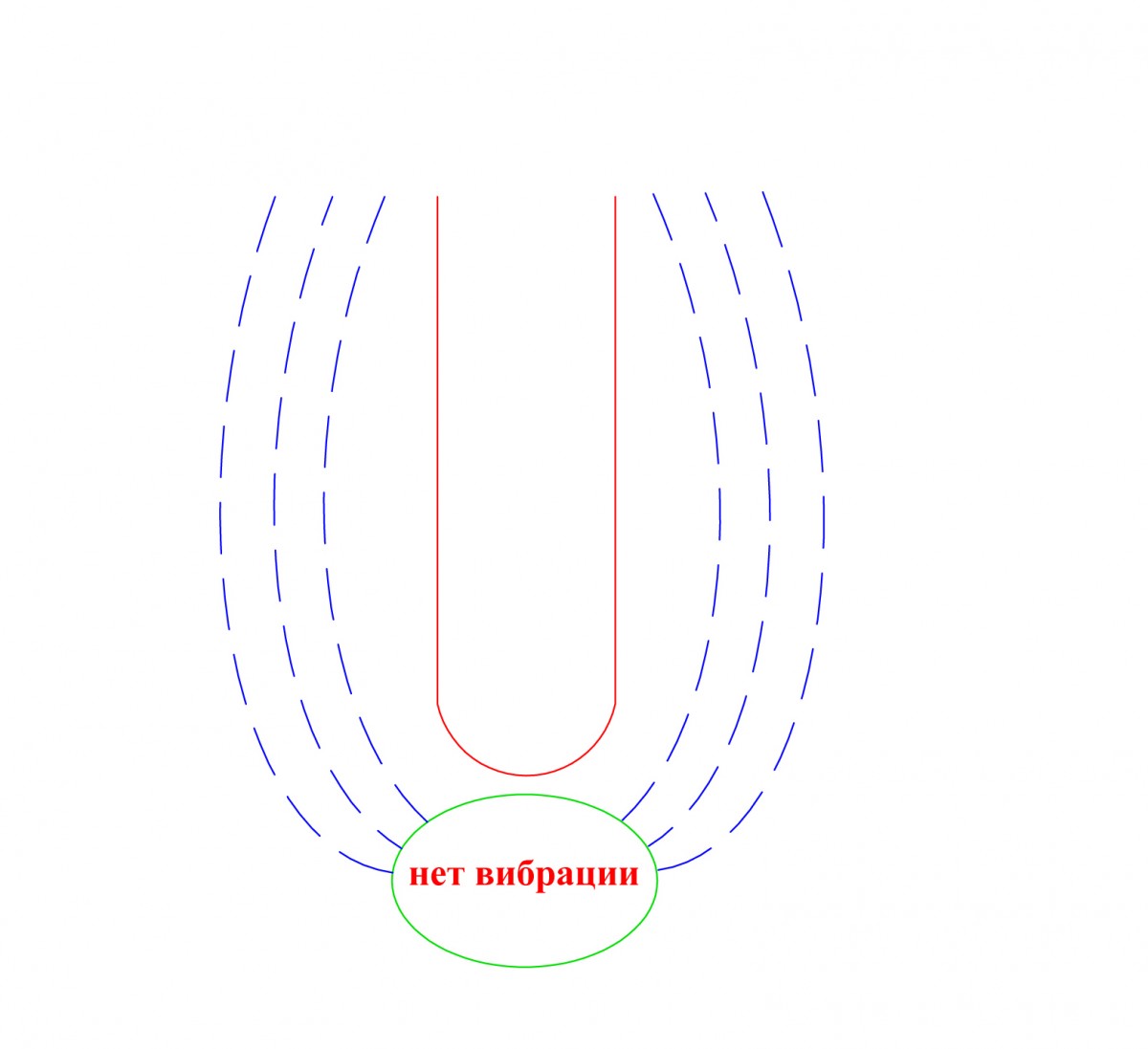

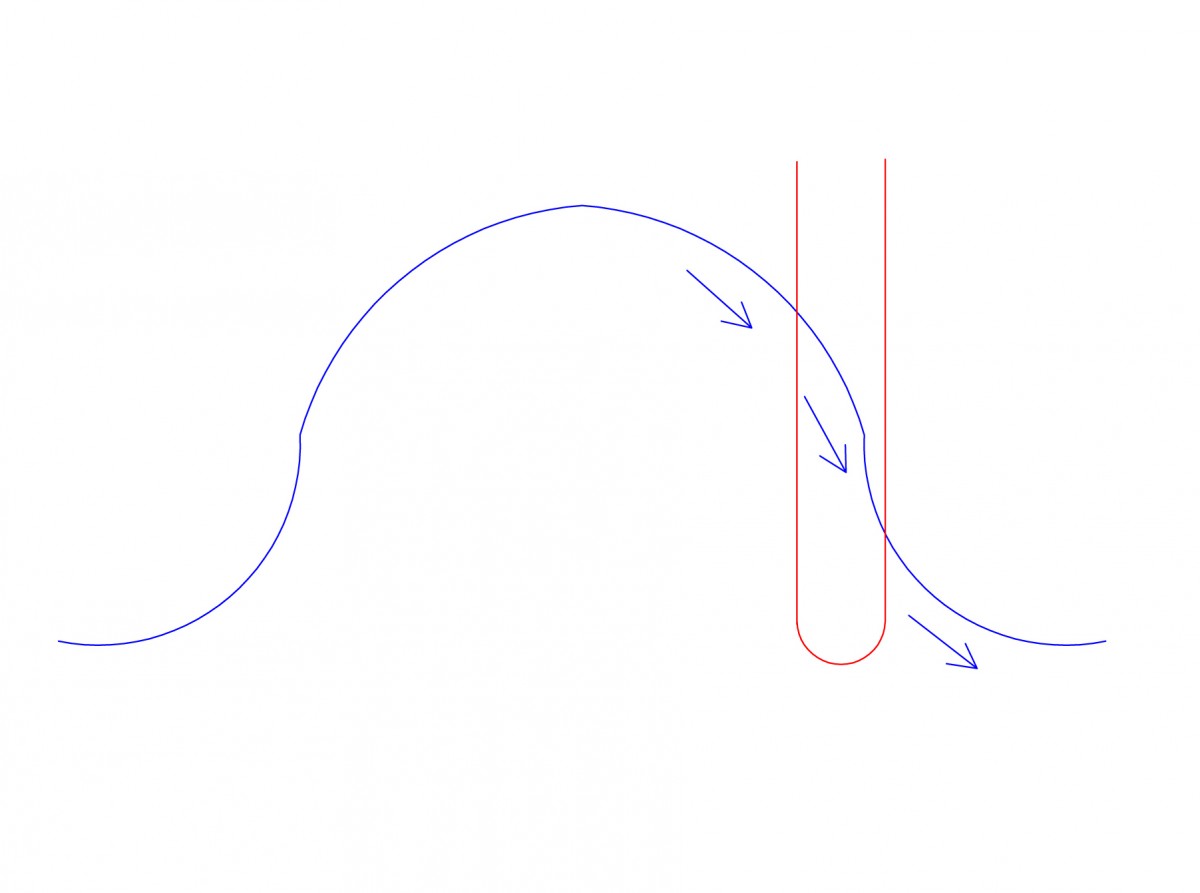

Схема 1. Рабочим органом вибратора является вибробулава. На схеме показано распространение вибрационного воздействия от вибробулавы. На конце вибробулавы воздействие очень слабое. Поэтому, при виброуплотнении вибробулаву частично погружают в предыдущий нижележащий слой.

Таблица 2. Основные меры предосторожности

| Запрещено | Прислонять или близко подводить вибробулаву к опалубке |

| Прислонять вибробулаву к арматуре (резонанс) | |

| Горизонтально располагать вибробулаву в бетонной смеси | |

| Включать систему навесных вибраторов или погружной вибратор, если выше уровня линии вибраторов высота слоя бетонной смеси более 1,2 м | |

| Находится в зоне возможного падения вибратора | |

| Создавать опасность обрыва для токоведущего кабеля | |

| Работать в грозу и дождь | |

| Оставлять работающий вибратор на воздухе более времени необходимого для его перемещения |

Особенности работы с системой навесных (площадочных) вибраторов.

Навесные вибраторы используются только для бетонирования вертикальных конструкций. В монолитном строительстве рекомендованы, в качестве удобной альтернативы 30мм погружным вибраторам, при бетонировании тонких стенок 70-100мм. В Росси не получили распространения, за исключением ЖБИ. В ЖБИ системы площадочных вибраторов применяются на вибростолах. На видео показана работа площадочных вибраторов "Красный Маяк"

3. Подготовка к бетонированию

Температура основания, на которое укладывается бетон, должна

быть не ниже плюс 50С, для чего бетонное основание и опалубка при необходимости подогревается.

Для предупреждения появления температурных трещин в

конструкциях значение температуры основания увязывают с температурой

поступающей бетонной смеси в соответствии с условием, что температура бетонной смеси выше температуры основания не более чем на 50С

Основание (шов), за 5-6 часов перед бетонированием последующей захватки, смачивают водой. Бетонное основание должно быть влажным, а поверхность соприкосновения чуть влажной. Бетон должен быть влажным, а не мокрым. Мокрый бетон дает слабую адгезию с бетонной смесью.

4. Подача и распределение бетонной смеси.Подачу, распределение и уплотнение бетонной смеси в каждой секции ведут строго последовательными горизонтальными слоями толщиной не более 40 см.

Подачу и распределение бетонной смеси в укладываемой полосе горизонтального слоя ведут бетоноводом бетононасоса или гибким резиновым рукавом секционного бетоновода. Для обеспечения условий работы, исключающих расслоение бетонной смеси при её подачи и налипания бетонной смеси на арматуру, в арматурной сетке устраивают технологические окна для рукава бетононасоса. На завершающем этапе бетонирования технологические окна заделывают.

При бетонировании высоких конструкций (опоры мостов, например) подвижность и сохраняемость бетонной смеси подбирают таким образом, чтобы шестой слой считая от верха начал схватываться и полностью терял свойства жидкости. Избыточное гидростатическое давление может привести к разрушению опалубки (частичному или полному).

Сброс бетонной смеси должен осуществляется с высоты не более 2,5м во избежание расслоения. В начальный период бетонных работ необходимо использовать бетонную смесь подвижностью не выше П3, так как, более подвижная бетонная смесь расслаивается при ударе о твердое основание даже при высоте сброса 2,5м.

При бетонировании массивных конструкций, важно устраивать технологические окна в арматурном каркасе. Если в течение нескольких часов производить подачу бетона сквозь арматурный каркас, то бетонная смесь, налипшая на верхнюю сетку арматурного каркаса, до окончания бетонирования успевает высохнуть или замёрзнуть. Таким образом, при отсутствии технологических окон, не будет адгезии арматуры с бетоном.

Производить укладку бетона при наличии кратковременного сильного дождя допускается (при отсутствии укрытия) только под тентом, надёжно защищающим свежеуложенный бетон от попадания влаги. При отсутствии тента бетонные работы следует прекратить, а свежеуложенный бетон оперативно и надёжно укрыть ранее приготовленным для этой цели влагозащитным покрытием.

После прекращения дождя скопившуюся в отдельных местах опалубки влагу следует удалить до начала укладки бетона и продолжить бетонирование.

Бетонирование начинают с распределения бетонной смеси в нижнем слое, двигаясь параллельно лицевому щиту. В каждую полосу толщиной не более 40 см бетонную смесь укладывают всегда только в одном направлении.

Подачу и распределение бетонной смеси в каждой полосе производят путём перемещения бетоновода бетононасоса от одного технологического окна к другому, а в пределах области одного технологического окна 1,0 – 1,5м бетоновод изгибают вручную.

Перед началом уплотнения укладываемой полосы бетонная смесь должна быть равномерно распределена по всей поверхности. Высота отдельных выступов и впадин не должна превышать 10 см. Запрещается использовать вибробулаву для перераспределения и разравнивания бетонной смеси в укладываемой полосе.

Темп бетонирования выбирают, в общем случае, исходя из фактического темпа подачи бетонной смеси на укладку при соблюдении условия, чтобы, перерыв до укладки очередной полосы в каждом конкретном месте не превышал сроков потери подвижности бетонной смесью до 1,0 – 1,5см осадки стандартного конуса – во избежание необходимости устройства рабочих швов. Соблюдение этого условия можно определить визуально: достаточно увидеть, что при медленном извлечении работающей вибробулавы в бетоне не остаётся углубление.

При распределении бетонной смеси в первой полосе с отставанием на 1,5 – 2 м производят уплотнение погружными вибраторами, двигаясь снизу вверх (на укладке).

5. Бетонирование вертикальных конструкций.

Для бетонирования вертикальных конструкций применяют бетонную смесь с осадкой конуса не более 15см и крупностью заполнителя до 20мм. Во время литья, струя бетонной смеси не должна разделяться. При проведении бетонирования смесью с более высокой подвижностью нередки случаи расслоения (в монолите виден оголенный щебень).

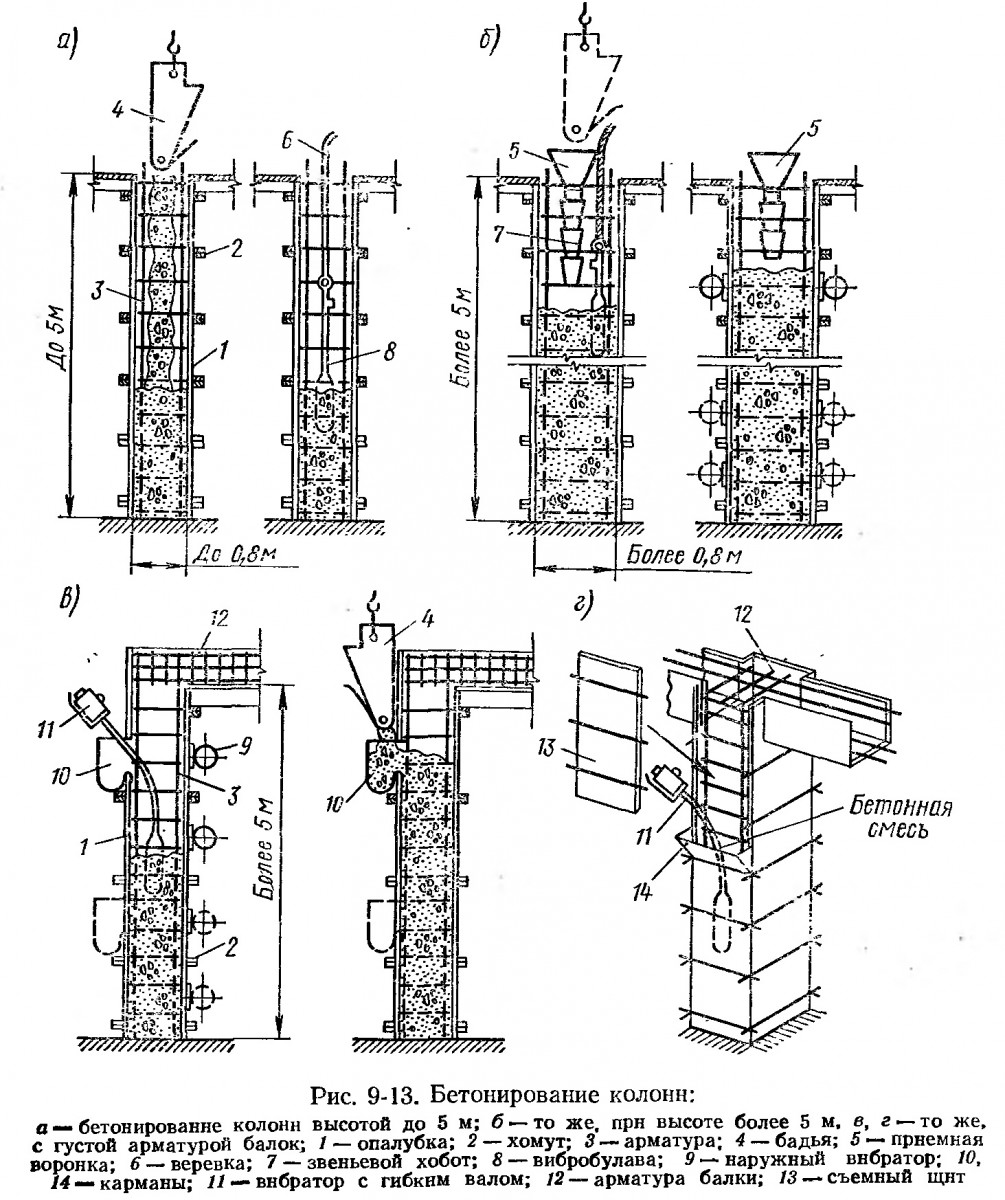

Бетонирование колонн.

Перед бетонированием высоких колонн необходимо расчистить стыки и уложить слой жирного цементного раствора толщиной 3-5см. Колонны высотой до 5м со сторонами сечения до 0,8м, не имеющие перекрещивающихся анкеров, бетонируют непрерывно на всю высоту. Бетонную смесь загружают сверху и послойно уплотняют погружными вибраторами или используют систему навесных вибраторов. Если высота колонн большего сечения превышает 5м и они не имеют перекрещивающихся анкеров, бетонную смесь подают через воронки по хоботам. Уплотнение производят погружными или навесными вибраторами. Ни при каких условиях вибровозбудитель (булава или площадочный вибратор) не должны включаться под слоем бетонной смеси свыше 1м.

Высокие и густоармированные колонны с перекрещивающимися анкерами бетонируют через окна в опалубке и специальные карманы. Либо продвигают бетонную смесь с помощью навесных вибраторов. Колонны, независимо от их высоты, сечения и армирования следует бетонировать непрерывно на всю высоту этажа

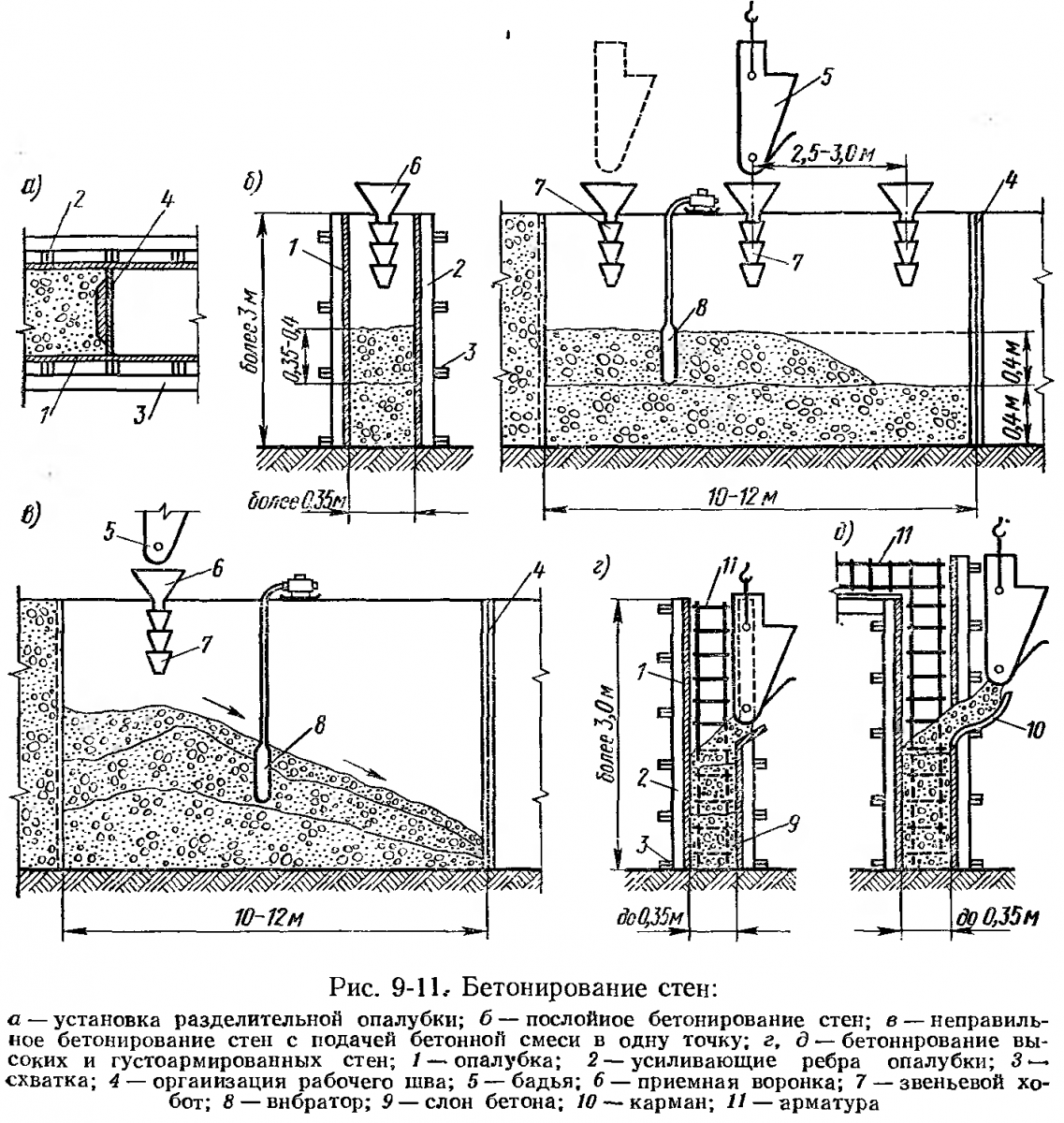

Бетонирование стен и перегородок.

При высоте стен до 3м бетонную смесь разгружают непосредственно в опалубку в несколько точек по длине участка. Бетонируют стены горизонтальными слоями толщиной 0,35-0,4м с обязательным погружением вибробулавы в верхнюю часть предыдущего слоя на 10-15см.

Запрещено подавать смесь в одну точку стены перемещая ее внутри опалубки вибраторами. В этом случае образуются наклонные рыхлые слои снижающие качество бетонного монолита. В стены высотой более 3м смесь подают через воронки по звеньевым хоботам (или полипропиленовыми трубами).

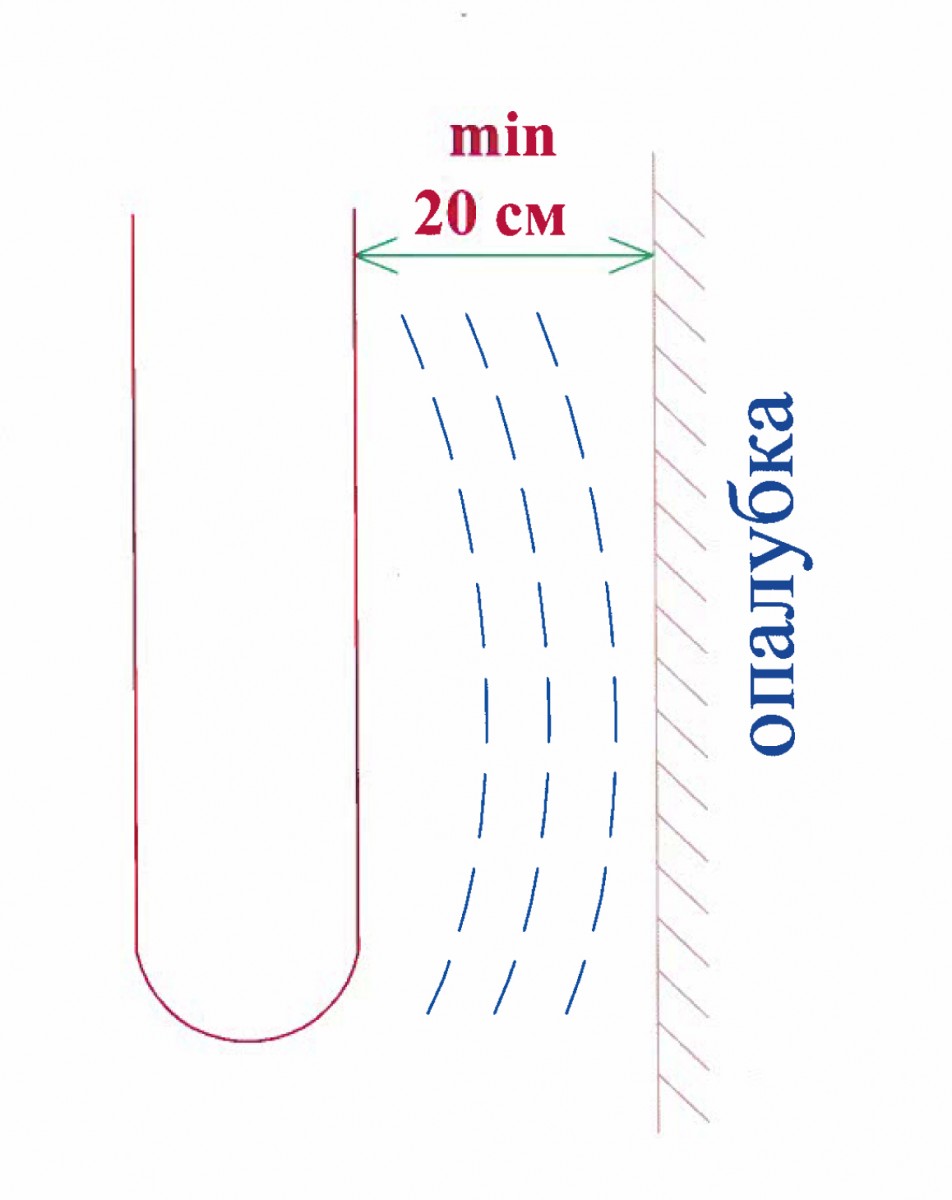

При толщине стен менее 0,15м бетонирование ведут ярусами высотой до 1,5м. Опалубку таких стен возводят с одной стороны на всю высоту, а с другой на высоту яруса. Арматуру устанавливают на всю высоту. Бетонную смесь подают и уплотняют вибраторами со стороны низкой опалубки. После бетонирования яруса опалубку наращивают на высоту второго слоя и.т.д. Если, поярусно устанавливать опалубку невозможно, то бетонную смесь в тонкие стены подают через специальные окна и карманы.

6. Виброуплотнение.

Продолжительность вибрирования должна назначаться из условия исключения расслоения бетонной смеси. Ориентировочно, предел для П3 не более 8-10 секунд, для П4 4-7 секунд, для П5 2-3 секунд в одном месте. Самовыравнивающиеся составы с расплывом конуса более 55см, в норме, не подвергают виброуплотнению.

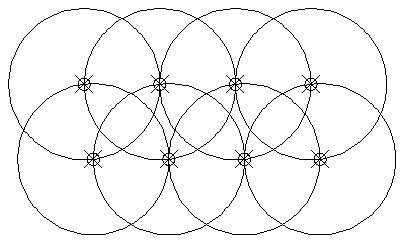

Шаг перестановки вибробулав для обеспечения однородной степени уплотнения не должен превышать полуторного радиуса их действия. Радиус действия вибробулавы определяется по паспорту завода-поставщика.

Пузыри на поверхности бетонной смеси, возникающие при погружении вибробулавы, НЕ ЯВЛЯЮТСЯ выходящим воздухом. Это микровзрывы, вызванные энергией колебательного движения вибробулавы, они возникают только НА ПОВЕРХНОСТИ бетонной смеси. Процесс выхода воздуха, защемленного или вовлечённого, невидим. На видео показано уплотнение бетонной смеси, содержащей не более 3,5% вовлечённого мелкодисперсного воздуха. Выходить там нечему. Если вы будете долго держать вибробулаву в бетонной смеси, ожидая, когда оттуда перестанет идти «типа воздух», то бетонная смесь расслоится на раствор и щебень, а мастер участка поблагодарит вас за очередной брак и, возможно, скажет обидные слова.

Строго соблюдай рекомендованное время погружения вибробулавы!

Положение вибробулавы строго перпендикулярное к поверхности бетонной смеси (по нормали).

Схема 3. При погружении вибробулавы с шагом менее 1,5 радиусов, например 1 радиус, падает производительность работ и увеличивается расслоение бетонной смеси. Уменьшение шага погружения вибробулавы имеет смысл только в случае, когда установленного максимального времени вибрирования в точке недостаточно для удаления воздуха.

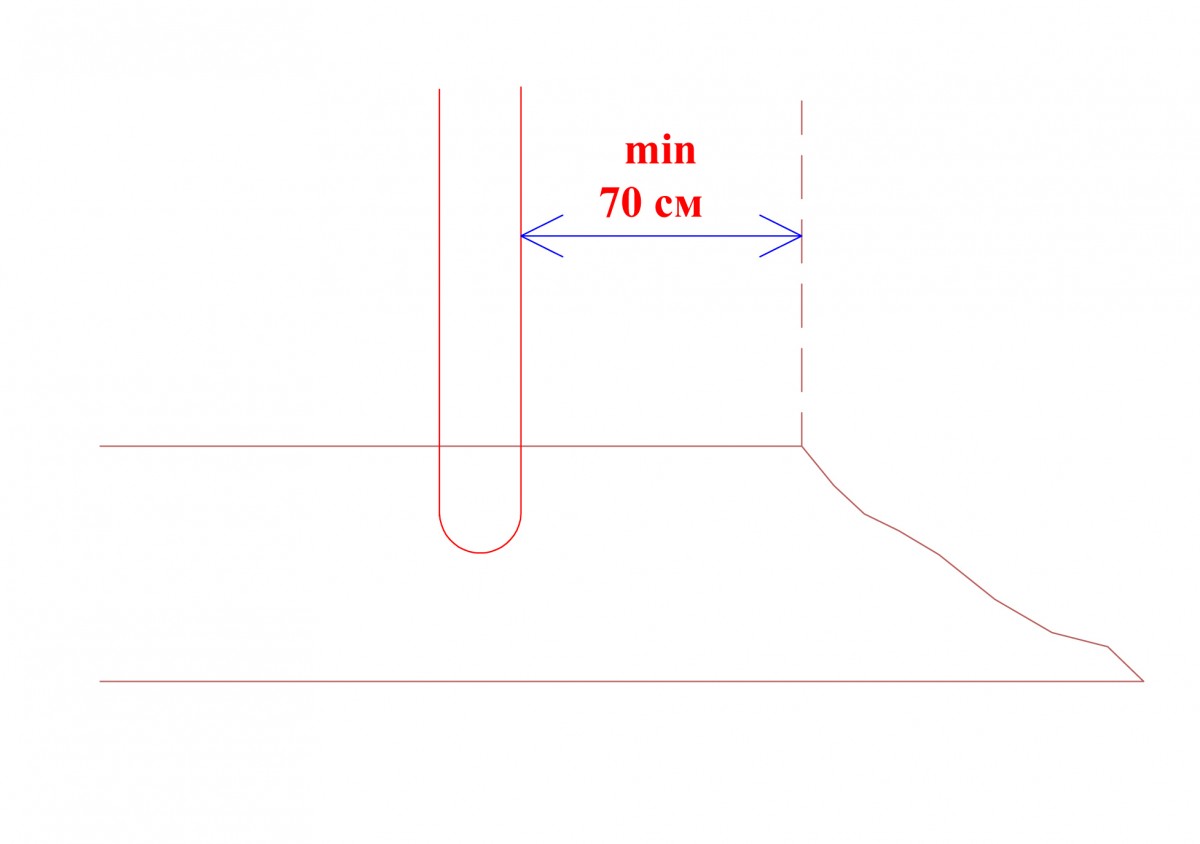

Схема 4. Для предупреждения расслоения бетонной смеси в конце каждой полосы, наконечник вибратора следует погружать в бетонную смесь на расстоянии не ближе 50-70 см от края полосы.

При послойной укладке бетона в каждом слое должен быть образован опережающий горизонтальный участок длиной 1,0 – 1,5 м, угол наклона к горизонту поверхности бетонной смеси до её уплотнения не должен превышать 30°.

Тщательное уплотнение этой зоны следует производить только после укладки бетонной смеси в очередную полосу.

После распределения бетонной смеси в первой полосе на всю ширину бетонируемой нижней части опоры бетононасосы выключают, бетоноводы переносят к торцевому щиту и производят подачу и распределение бетонной смеси на второй полосе (осуществляют бетонирование следующего слоя).

Виброуплотнение бетонной смеси производят также с отставанием на 1,0 – 1,5 м от места подачи её бетононасосом. Вибрирование должно осуществляться с обязательным «заходом» в нижележащий слой (Схема 1).

Схема 5. Запрещено осуществлять перегрузку бетонной смеси в кучу и перемещать массы бетонной смеси воздействием погружного вибратора. Равномерное распределение бетонной смеси по полосе производится только перемещением шланга бетононасоса и (или) скребком. Сваливание бетонной смеси в кучу при бетонировании горизонтальных перекрытий на опалубочной системе с подпорками приводит к обрушению опалубочной конструкции.

Схема 6. Запрещено погружать вибробулаву близко к опалубке.

Во-первых, это приводит к разрушению опалубки и увеличивает вероятность протечки растворной части бетонной смеси через щели.

Во-вторых, это приводит к резкому ухудшению качества поверхностного слоя.

В процессе бетонирования секции стойки могут возникнуть аварийные ситуации вследствие выхода из строя бетоносмесительного узла, поломки бетононасосов, отключения электроэнергии и т.п.

В случае отсутствия перспектив в возобновлении подачи бетонной смеси до окончания сроков схватывая бетона, в бетонируемой секции стойки следует организовать технологический рабочий шов.

Поверхность образовавшегося шва следует обработать под напором до 20 МПа струёй воды после набора бетоном прочности не менее 1,5 МПа.

Возобновлять бетонирование допускается после достижения бетоном прочности в рабочем шве не менее 1,5 МПа (п. 2.13 СНиП 3.03.01-97 «Несущие и ограждающие конструкции»).

По окончании бетонирования очередной секции опоры арматурные выпуски следует обернуть водонепроницаемым материалом.

После схватывания свежеуложенного бетона и исчезновения «блеска» воды на открытые поверхности и примыкающие боковые и торцевые поверхности опалубки укладывают полотнища влагозащитного покрытия, на арматурные выпуски надевают теплозащитные чехлы (при температуре ниже плюс 5°C), а через 18-24 часа после бетонирования на плёнку раскладывают три слоя геотекстиля и второй (верхний) слой плёнки. Особенно тщательно должны быть укрыты полотнищами плёнки теплозащитные маты на поверхности (рекомендация для засушливых районов).

Для исключения возможности испарения влаги из бетона следует обеспечить надёжность взаимного сопряжения полотнищ влаготеплозащитных покрытий и примыкания их к элементам опалубки.

Температура бетонной смеси в момент укладки от плюс 10 °C до плюс 20 °C.

7. Уход за бетоном

Рост прочности бетона по времени возможен только при определённых температурно-влажностных условиях, исключающих преждевременное испарение воды из бетона. Влажностно-температурный уход за бетоном должен осуществляться в течение времени необходимого для набора им прочности не менее 75 % от прочности в возрасте 28 суток, т.е. прочности равной критической прочности относительно влагопотерь и достаточной для обеспечения требуемой морозостойкости.

Уход за бетоном включает в себя комплекс мер направленный на поддержание режима гидравлического (влажностного) твердения бетона. В летний период необходимо укрывать конструкцию паронепроницаемым материалом и периодически увлажнять поверхность бетона препятствуя выходу влаги из разогретых внутренних слоев бетонной конструкции и испарению влаги из наружного слоя под воздействием атмосферы и солнечной радиации. При этом не рекомендуется производить полив открытой поверхности бетона. Полив осуществляется через пропускающий воду материал (например, геотекстиль), далее конструкцию укрывают паронепроницаемым материалом (полиэтилен, полиуретан) и в конце накрывают теплоизоляционным материалом (например два слоя сухого Дорнита). Теплоизоляция нужна, чтобы избежать трещинообразования при быстром остывании бетонного монолита. Теплоизоляция необходима только для крупных монолитов (использовать фольгированный пенополиэтилен).

Также, применяют обмазку из пленкообразующих составов, препятствующих испарению влаги с поверхности. Однако применение таких обмазок неэффективно для крупных монолитов и возможно при условии, что далее на поверхность бетона не будет наноситься штукатурный (шпатлевочный) слой.

В зимнее время необходимо выполнять подогрев или теплоизоляцию твердеющего бетона, во избежание замерзания воды в поверхностном слое и прекращения гидратации цемента в бетоне. Без применения перечисленных мер бетон в конструкции не достигнет проектных показателей к обозначенному сроку.

ВНИМАНИЕ!

Чем раньше защищён бетон от высыхания, тем выше конечная прочность (в пределах класса прочности рецептуры БСГ).

ВНИМАНИЕ!

Для твердения уложенного бетона необходимо создать температурно-влажностный режим. С этой целью необходимо укрытие бетона начинать не позднее чем через 2…4 часов после окончания бетонирования, а в жаркую погоду - через 0,5…1 часа.

8. Причины трещинообразования и противодействие трещинообразованию

1. Активность цемента и содержание цемента в бетоне прямо сказываются на прочности бетона. Однако, увеличение содержания цемента в бетоне и его тип положительно влияет до определённых пределов, после которых прочность мало изменяется, а другие свойства бетона могут ухудшаться. Так, с повышением расхода цемента увеличиваются разогрев, усадка и ползучесть бетона. Например, при равном удельном водоцементном отношении деформация усадки бетона класса В40 будет значительно больше, чем у бетона класса В25

Недопустимо производить бетонирование массивных конструкций из быстротвердеющих бетонов с высокой экзотермией (тепловой мощностью) без устройства системы внутреннего теплоотведения.

2. Экзотермия (саморазогрев в массивной конструкции) возникает в начальный период твердения бетона (до пяти суток). В определённых условиях это может вызвать появление температурно-усадочных и температурных трещин или внутренних напряжений.

Рекомендация: Подбирать цемент с подходящими характеристиками тепловыделения. Измерять температуру внутри конструкции в процессе твердения посредством заложенных в монолит термопар (по бедности, термометра и закладных трубок с водой). Рассчитывать время бетонирования так, чтобы пик тепловыделения цемента приходился на ночное время. Строго рассчитывать необходимое сопротивление теплопередачи опалубки и укрывочных материалов.

3. Бетонирование захватками с прогревом. При тепловом взаимодействии двух последовательных захваток (или захватка-воздух) каждая новая захватка с бетоном уложенным после технологического перерыва, твердеет при температуре значительно более высокой, чем температура затвердевшей и остывшей предыдущей захватки (или воздуха). В процессе выравнивания температур по высоте в новой захватке возможно появление глубоких сквозных трещин. Это наиболее неблагоприятное часто встречающееся состояние при бетонировании захватками.

Рекомендация: постепенно снижать мощность греющего трансформатора, увеличивая время остывания монолита, тем больше, чем ниже температура воздуха. Часть предыдущей захватки оставлять под опалубкой с целью теплоизоляции во избежание резкого температурного градиента (особенно важно зимой). Не делать распалубку горячей захватки! Читать ACI 306R про градиент температур при распалубке монолита.

Опасные перепады температур по высоте опоры могут возникать в следующих местах:

а) в зоне сопряжения стойки опоры с ростверком;

б) на стыках смежных захваток по высоте;

в) на стыке с ригелем.

Температурные трещины имеют большую длину и глубину.

Свежую температурную трещину необходимо обстучать молотком на всю длину лёгкими ударами (без скалывания бетона)

4. Рабочий состав и водоцементное отношение бетона назначают путём подбора, по результатам испытаний образцов, изготавливаемых из пробных замесов. Высокое водоцементное отношение (В/Ц более 0,5) увеличивает вероятность возникновения деформаций усадки и трещинообразования. Одним из признаков несоблюдения установленного В/Ц является водоотделение на поверхности бетона. Косвенным признаком является уменьшение плотности бетонной смеси более чем на 30кг/м3 от заявленной в документе о качестве. Запрещается повышать подвижность бетонной смеси путём добавления воды в АБС.

5. Деформация усадки. При твердении, бетонный монолит изготовленный из бетонной смеси на портландцементе изменяет свои геометрические размеры (усаживается).

Рекомендация: Деформационные швы в обязательном порядке должны устраиваться в удлиненных малоармированных конструкциях (бетонное основание тротуара, лотки и подобное). В таких конструкциях деформация усадки неизбежно приводит к образованию трещин и внутренних напряжений. Деформационный шов необходимо прорезать в первые сутки твердения бетона, т.к. особенно велика усадка бетона в начальный период твердения, достигающая за первые сутки 60…70% месячной усадки. Деформационный шов нельзя заделывать строительными материалами на основе цемента. Для заделки швов желательно использовать полимерные (полимербитумные) мастики способные к растяжению и сжатию. Деформационные трещины равнонаправленные и обычно сквозные.

6. Деформация от суточных колебаний температуры. Под действием солнечной радиации, ветра и дождя в бетонном монолите могут происходить значительные деформации от теплового расширения-сжатия.

Рекомендации: для дорог устраивать Деформационные швы согласно принятому строительной компанией регламенту и ППР.

7. Порча бетонной смеси при транспортировке происходит в результате неисправности крана подачи воды в миксер или по причине сознательной порчи смеси водителем АБН.

Проверять исправность крана подачи воды в миксер.

Пресекать самовольные действия водителя АБС по разбавлению "загустевшей" бетонной смеси, они все беспредельщики! Все действия производить только по согласованию лаборатории.

8. Порча бетонной смеси на объекте происходит в результате закачивания в конструкцию пусковой жидкости или некондиционной бетонной смеси возникающей после холостой работы бетононасоса.

При перекачивания бетонной смеси с помощью АБН, нужно контролировать утилизацию первого выходящего из насоса куба бетонной смеси, если для пуска применяется жидкий цементный раствор.

9. Высыхание свежего бетона при запаздывании мер по уходу за бетоном приводит к образованию трещин усыхания и ослабление поверхностного слоя бетона. Трещины усыхания расположены разнонаправлено, имеют малую длину и глубину.

10. Сильные вибрационные воздействия на новый конструктив после окончания укладки бетона и до его твердения. В результате несогласованного действия строительных подразделений, вблизи нового монолита могут проводиться сваебойные или проходческие работы. При воздействии сильной вибрации на свежий твердеющий бетон неизбежно образование внутренних напряжений и трещин в будущем монолите (если он, вообще, станет монолитом). Пример тому бетонирование опоры "Транспортного перехода через керченский пролив" во время заглубления в грунт копром трубосваи.

11. Причины долговременного характера возникающие по причине применения некачественных материалов в бетоне: расширение эттрингита при сульфатной коррозии бетонов изготовленных с применением неподходящего цемента, реакции щёлочь-силикаты (гетерофазная реакция портландита цементного камня с кристаллическими силикатами в составе заполнителя и наполнителя). Но, это проблемы не строителя, а проблемы отдела снабжения строительной компании и её внутреннего технадзора.

9. Разрушение опалубки.

В ходе бетонирования нередко происходит разрушение опалубки во время бетонирования.

Разрушение связано двумя основными факторами:

1. Недостаточное укрепление конструкционных элементов опалубки.

2. Воздействие вибрации на опалубку.

3. Нагружение горизонтальной опалубки избыточным весом бетонной смеси (навал).

4. Нагружение вертикальной опалубки - избыточное гидростатическое давление бетонной смеси на стенку.

Рассмотрим разрушение происходящее в результате действия вибрации.Можно выделить два принципиально различных варианта разрушения:

Разрушение вертикальной опалубочной конструкции. Разрушение горизонтальной опалубочной конструкции.

Основной причиной разрушения вертикальной опалубочной конструкции является:

1. Погружение вибробулавы под слой бетонной смеси высотой более 1,5 метров. В этом случае гидростатическое давление столба бетонной смеси и амплитуда колебаний вибробулавы суммируются и создают избыточное давление на опалубочную конструкцию. Разрушение вертикальной конструкции начинается с разрушения крепежных элементов (лопаются гайки).

2. Использование изношенных, либо недоброкачественных анкеров и гаек.

Чтобы избежать разрушения опалубки, необходимо:

1. выполнять бетонирование строго послойно (желательно по 40см).

2. не прислонять вибробулаву к арматурной сетке

3. использовать только качественные гайки и анкеры при монтаже опалубки.

4. устанавливать нужное количество крепежных анкеров.

5. на нижние анкеры ставить по две гайки

6. не использовать бетонную смесь подвижностью П4 и более при бетонировании высоких массивных конструкций

Повторим важное:

При бетонировании высокой опоры моста большого сечения необходимо использовать бетонную смесь подвижностью ОК не более 15см. При этом, продолжительность бетонирования и свойства бетонной смеси рассчитывать таким образом, чтобы бетонная смесь в нижележащих (примерно 3 метра) слоях теряла подвижность к моменту подачи новых партий бетонной смеси, иначе, гидростатическое давление + вынуждающие колебания вибратора могут разорвать всю опалубочную конструкцию опоры моста.

Основной причиной разрушения горизонтальной опалубочной конструкции является:

1. горизонтальное размещение вибробулавы в толще бетонной смеси. Направленная вдоль опорных стоек вибрация расшатывает опорные стойки и смещает их. Дополнительную опасность в данном процессе представляет явление резонанса. Фанера, воспринимая колебания вибробулавы, испускает колебания иной, пониженной частоты. Когда частота вторичных колебаний совпадет с частотой собственных колебаний опорных стоек произойдет немедленное разрушение всей конструкции.

2. разгрузка на горизонтальное опалубочное перекрытие избыточных количеств бетонной смеси (наваливание кучи и дальнейшее её распределение).

3. преступные вредительские действия направленные на ослабление стоек поддерживающих горизонтальное опалубочное перекрытие.

Чтобы избежать разрушения опалубки, необходимо:

1. держать вибробулаву строго вертикально (по нормали к горизонтальной опалубке)

2. не прислонять вибробулаву к опалубке и арматурной сетке.

3. не нагружать на опалубку избыточное количество бетонной смеси

4. время вибровоздействия в точке погружения не должно превышать необходимого (8 секунд).

5. непосредственно перед началом работ по бетонированию проинспектировать состояние опорных стоек опалубочной конструкции

6. наблюдать со стороны за состоянием опорных стоек.

7. при возможности использовать опалубочные системы с готовыми переставными опалубочными столами.

Если лопнул крепёжный элемент опалубки или отошла опорная стойка опалубки – необходимо немедленно прекратить работы и эвакуировать персонал из зоны возможного обрушения опалубки. Срочно вызвать инженера по опалубке.

10. Ремонт железобетонного монолита.

Основная цель ремонта дефектного монолита – восстановление эксплуатационной пригодности под нагрузкой, защитного слоя арматуры, требуемого класса поверхности

Ремонтные работы по устранению брака железобетонного монолита выполняются при помощи самоуплотняющихся высокопрочных ремонтных составов мелкозернистого бетона.

Инструкция по ремонту:

1. Из участка бетонного монолита удалить ослабленные участки – обстучать молотком и обработать струёй воды под давлением. На месте обратотки должны быть участки с углублением 25мм.

2. Дождаться частичного высыхания воды.

3. Установить ремонтную опалубку на место ремонта монолита. Проверить плотность подгонки опалубки к поверхности бетона.

4. Приготовить ремонтный состав в соответствии с рекомендацией лаборатории. Строго соблюдать количество воды затворения.

5. Провести бетонирование

6. Дождаться неполного твердения бетона (срок неполного твердения определяет и устанавливает лаборатория).

7. Срезать свежий затвердевший ремсостав.

Штукатурить участки назначенные под гидроизоляцию – запрещено. Штукатурка не успевает нормально затвердеть и не обладает гидрозащитными свойствами.

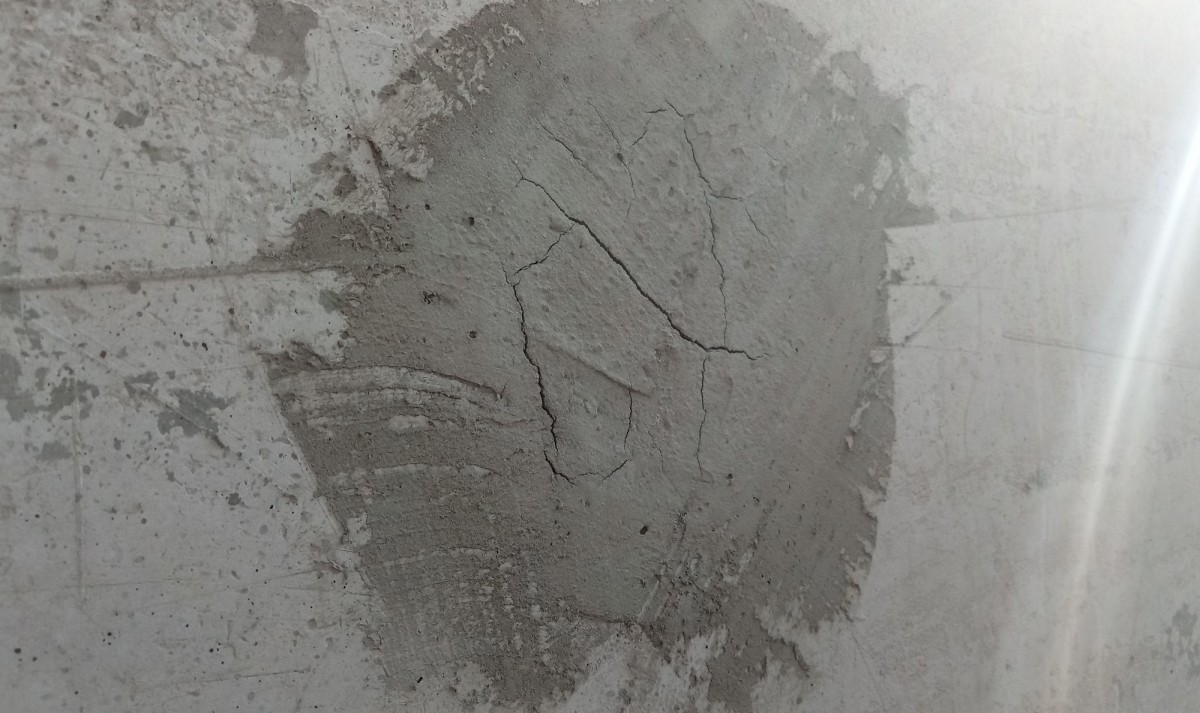

Так делать нельзя:

Ремсостав нанесён на тёплый монолит как штукатурка. Монолит высушил твердеющий ремсостав, чем и было вызвано растрескивание.

На фотографии изображён участок фундамента высотой 3м. Фундамент был распалублен преждевременно, что вызвало разрушение угла. Ремсостав намазан мастерком - как итог, его можно ломать пальцами. Водонепроницаемость защитного слоя арматуры нулевая.

Так делать можно:

(схемы в разработке, ждите)

11. Меры предосторожности

1. Цемент (цементобетон), известковый раствор и ремсоставы являются щелочами. Особенностью химического поражения кожных покровов и глаз щелочными составами является незаметность процесса поражения в первое время. Болевые ощущения в процессе разрушения кожи слабые или отсутствуют. Больно, нестерпимо больно будет потом. На месте химического ожога, как правило, образуются долгозаживающие гнойные язвы. При работе с цементными и известковыми материалами обязательно используйте СИЗ (комплект средств индивидуальной защиты) непромокаемые сапоги и штаны, защитные очки и перчатки. При попадании строительных растворов на кожу, участок кожи необходимо незамедлительно промыть водой с мылом. При попадании в глаза щёлочи вызывают необратимую слепоту. При попадании брызг в глаза немедленно промой их водой. Держи запас чистой воды в области проведения строительных работ.

Помни! Получив химический ожог кожи нормально жить и работать ты не сможешь очень долго.

2. Знай, помни и обходи места заложения вентиляционных каналов. Пометь их, или, лучше, огороди. Падающий в них человек не успевает схватиться за края и разбивается.

3. Не работай без ограждений и страховки на высоте. Уставший человек часто теряет чувство дистанции и падает.

4. Следи за целостностью токоведущих кабелей оборудования. Бетонные работы проводятся в токопроводящей среде, бетонная смесь отлично проводит электрический ток. Не пренебрегай возможной опасностью поражения электрическим током. Потрать пять минут на аккуратную укладку кабелей и сохрани себе жизнь.

5. Бригадир, выявляй людей, которым плевать на себя и других, избавляйся от них. Этим ты сохранишь жизни своих подчинённых.

6. Изучай требования безопасности. На каждой стройке гибнет человек, это может произойти и с тобой.

Помни! Ты одноразовый работник, заботиться о тебе не будут. Твои жизнь и здоровье в твоих руках. Не будь дураком!

12. Термины и определения.

Бетонная смесь: готовая к применению перемешанная однородная смесь вяжущего, наполнителей, заполнителей и воды с добавлением или без добавления комплекса химических добавок, которая после уплотнения, схватывания и твердения превращается в бетон. БСГ - бетонная смесь готовая, БСТ - бетонная смесь тяжёлая.

Наполнитель: условно инертный материал с дисперсностью меньшей или равной дисперсности цемента. Например, микрокальцит или минеральный порошок.

Заполнитель: инертный материал с дисперсностью большей дисперсности цемента (вяжущего). Например песок и щебень.

Бетонирование: комплекс работ по укладке бетонной смеси в опалубку.

Виброуплотнение: воздействие на бетонную смесь вибратором с целью удаления защемлённого воздуха, уменьшения диаметра пузырьков вовлеченного воздуха, создания плотной укладки заполнителя и наполнителя.

Защемлённый воздух: крупные воздушные пузыри попавшие в бетонную смесь в процессе транспортировки АБС и АБН.

Вовлечённый воздух: воздушные пузырьки формирующиеся в процессе перемешивания бетонной смеси. Мелкие воздушные пузырьки (<0,5мм) в бетонной смеси служат для увеличения морозостойкости (долговечности) бетона. Пузыри более 0,5мм вредны.

Уход за бетоном: комплекс мер по созданию тепловлажностных условий твердения бетонного монолита.

Защитный слой бетона: Слой бетона от грани бетонного элемента до ближайшей поверхности арматурного стержня.

Класс поверхности бетонного монолита: характеристика качества поверхности бетона, определяемое по текстуре, количеству пор и раковин.

Захватка: Объем бетона монолитной конструкции или ее части, уложенный при непрерывном бетонировании одной или нескольких партий БСГ за определенное время.

Тепляк: временное сооружение, укрывающее бетонный монолит и устанавливаемое с целью обеспечения плюсовой температуры твердения бетонного монолита.

Холодный шов: место соединения бетонных слоев при условии, что один слой уже затвердел до начала бетонирования второго слоя.

Деформационный шов: разрез в бетонном монолите препятствующий развитию деформационных (усадочных) трещин.

Температурно-усадочная трещина: Трещина, возникающая в бетоне на стадии твердения и эксплуатации в результате воздействия сил от приповерхностного температурного градиента и усадки цементного камня. Основная причина - ошибка проекта.

Деформационная трещина: Трещина, возникающая в бетоне только на стадии раннего твердения (до 7 суток) за счёт нескомпенсированной усадки.

To be continued